研发提效10倍!AI for Science驱动,电解液自主发现的智能系统

在电池产业高速发展的十余年历程中,锂离子电池能量密度实现三倍增长,全球年装机量即将突破 1 TWh,成本下降幅度达 80%,缔造了新能源领域的技术奇迹。然而,随着行业步入 "体系创新" 的关键转型期,电解液研发技术瓶颈问题日益凸显,成为制约产业进一步升级的核心挑战。

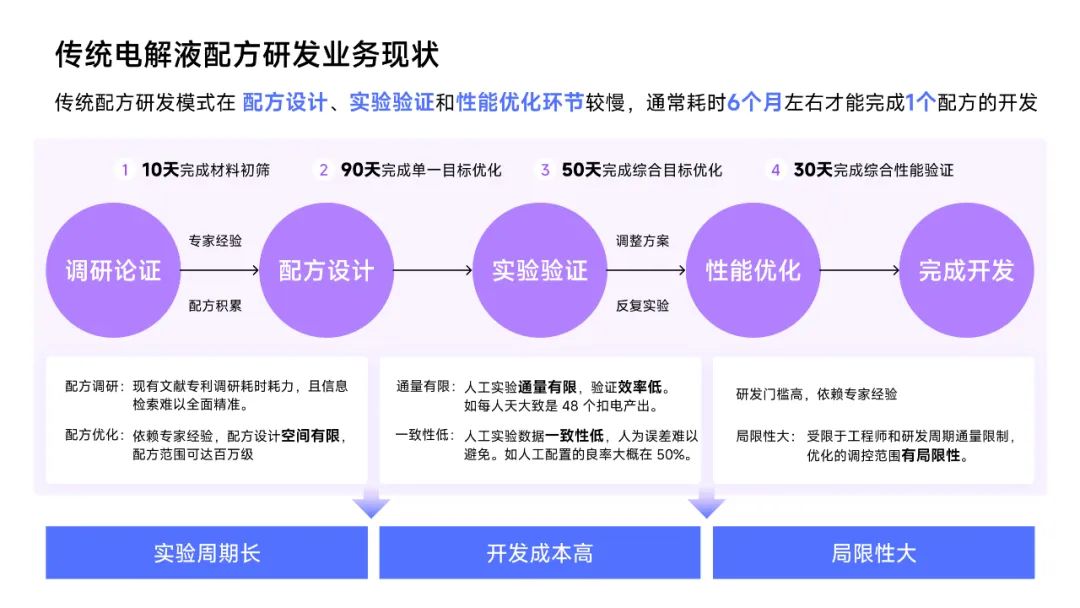

作为锂离子电池体系中不可或缺的关键组成部分,电解液性能直接影响电池安全性、快充能力、循环寿命等核心指标。但受限于电解液体系的复杂性,其研发过程面临着巨大技术障碍:电解液配方参数空间极为庞大,理论配方组合数量可达 10¹³-10²⁰ 量级;各组分间存在高度非线性协同效应,远超传统经验设计范畴。在传统研发模式下,单次配方开发不仅需投入百万级研发成本,且研发周期至少需要半年,不仅难以满足产业快速迭代需求,更难以突破现有技术边界。

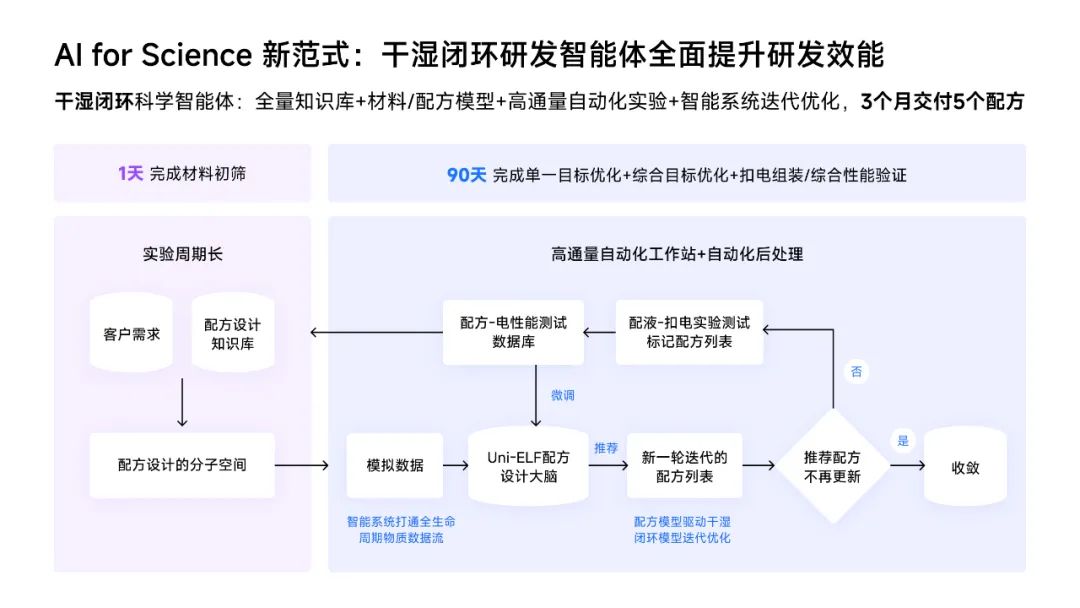

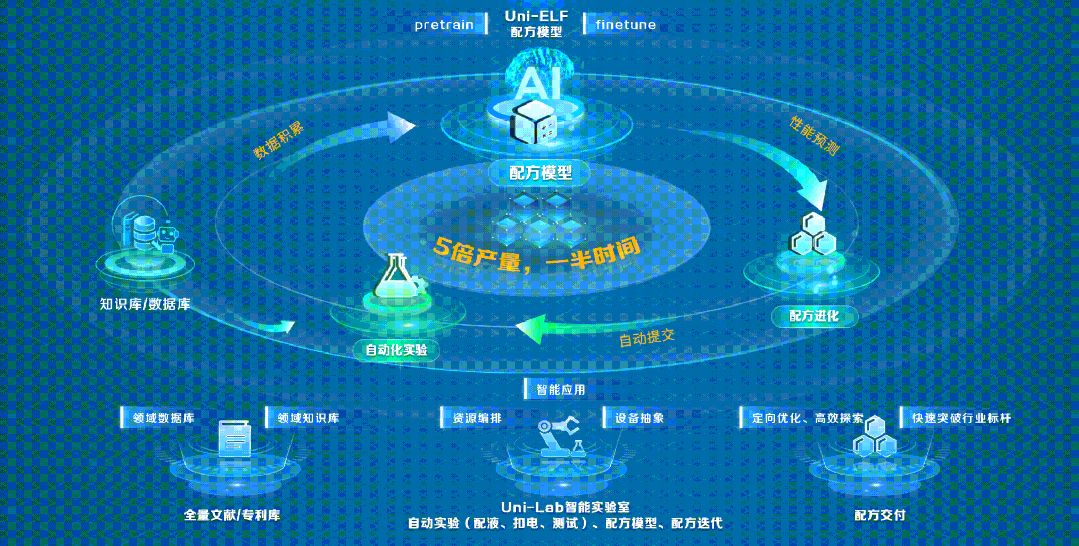

针对上述产业痛点,我们创新提出 AI for Science 电解液干湿闭环研发智能系统。该模式深度融合实验验证(湿实验)与计算模拟(干实验)两大核心模块,构建起“以周为迭代周期、以百为通量规模”的高效研发体系,为电解液技术的加速突破与产业化升级提供了全新路径。

3 个月产出

5 个有效配方,

研发效能翻 10 倍

传统电解液研发模式下,从配方设计到实验验证,再到性能优化整个环节,常常因为探索空间有限、人工通量难以提高、实验一致性差等问题,完成配方探索通常需历经至少半年研发周期。而依托干湿闭环智慧实验室创新体系,在同等的团队配置情况下,可将优质配方筛选周期大幅压缩至 3 个月,实现 5 组高性能电解液配方的精准锁定。

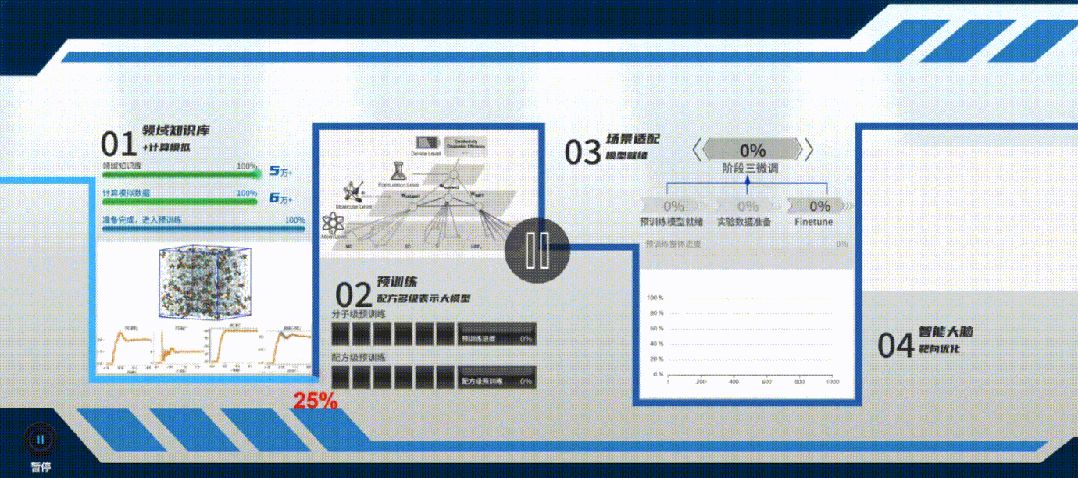

从技术实现路径来看,该模式围绕“读-算-做”研发流程中的“设计-制造-测试-分析”四大核心环节,基于“自动化工作站-中控调度操作系统-智能大脑”三级架构,成功打通从电解液配制、电解液物性测试到扣电组装、电性能测试的全流程技术链路。依托人工智能算法,构建电解液智能设计模型、数据实时交互传输及分析优化体系。与常规“软包筛选-软包验证”技术路线相比,本体系创新采用“扣式电池筛选-软包电池验证”的技术路径,有效缩短研发迭代周期,显著拓展配方体系覆盖范围。

相较于传统研发模式,干湿闭环研发模式通过自动化配液分液和扣电组装工站,并结合智能实验室操作系统,整体提升配液和电池组装的体系适配性和通量规模,最大化保障测试数据的一致性与可靠性,将研发效能提升达 10 倍量级。这一创新技术体系为电解液研发领域提供了兼具技术先进性与成本经济性的解决方案,具有显著的行业示范价值。

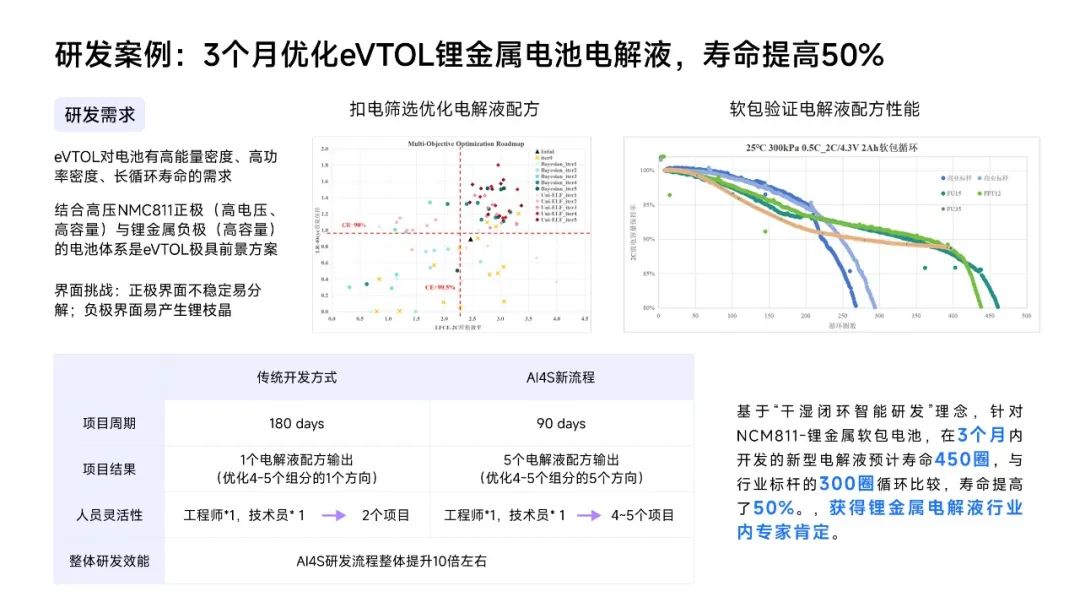

以高压快充锂金属电池为例,eVTOL 对电池性能提出了前所未有的要求:既要高能量密度,又要高功率密度,同时兼顾快充能力和长循环寿命。基于高压 NMC811 正极与锂金属负极的电池体系,被广泛认为是最具潜力的突破方向。然而,这一体系也面临界面稳定性挑战——正极界面易分解,负极界面则易产生锂枝晶,成为产业化落地必须跨越的关键障碍。

基于“干湿闭环智能研发”理念,通过扣电筛选-软包验证的模式,从扣电层级大规模优化电解液配方,得到的优化配方通过软包进行性能验证。针对 NCM811-锂金属 2Ah 软包电池,在 3 个月内开发的新型电解液在 0.5C 快充工况下的循环寿命达 450 圈,与行业标杆的 300 圈循环比较,寿命提高了 50%,获得锂金属电解液行业内专家肯定。

“读-算-做”中每个环节

都是 “效率加速器”

读:1 天搞定文献调研,知识库比专家更 “博学”

在研发过程中,信息时效性、准确性以及丰富度是制约创新效率的关键因素。深势配方知识库整合了 1.7 亿+篇学术文献资源,其中包含 40 万篇电解液相关研究成果、1.5 万余条配方数据,完整覆盖溶剂、锂盐、添加剂等全品类物质参数,系统结构化呈现配方组成、配比关系及对应电池性能参数。

基于 AI Agent 知识库智能体实现学术前沿动态与行业最新进展的实时追踪与智能检索分析。该系统将传统文献调研周期从 10 天大幅缩短至 1 天,信息处理效率提升达 10 倍以上,显著降低科研团队信息处理负担。

算:Uni-ELF 配方设计大模型 “指路”,迭代次数减少一半

针对研发过程中试错成本高昂的问题,Uni-ELF 配方模型通过多层级预训练和实验数据微调,实现材料性能的精准预测与配方优化。以 NCM811-锂金属电池配方优化为例,在多目标优化场景下(容量、库仑效率、循环寿命),Uni-ELF 模型通过 5 轮迭代,完成 80 余个配方的优化设计,研发周期由 6 个月大幅缩短至 3 个月。相较于传统贝叶斯优化方法,该模型在性能提升方面表现出显著优势,有效降低研发过程中的无效探索。

做:智能化解析+自动化制备,实验迭代又快又准

在配方设计阶段,依托核磁共振(NMR)、气相色谱-质谱联用(GC-MS)等多维谱学技术的自动化表征平台,融合谱图智能解析算法,实现未知电解液配方成分和配比的高效准确解析。进一步结合电解液知识库数据库,共同定义面向特定需求的配方分子空间,基于此开展试验方案设计,显著提升电解液创新研发效能。

在实验验证阶段,高通量自动化工站涵盖高通量自动化配液工站以及高通量自动化扣电组装工站,通过 Uni-Lab 实验室智能化系统实现实验流程的全自动化控制。

自动化配液工站:目前支持 15 种常见锂盐与固体粉体添加剂,以及 35 种常见溶剂与液体添加剂,加量精度优异,可全面支撑高效的配方优化与评估。单瓶配液耗时仅 15 分钟,日通量超过 80 瓶,效率较人工提升 8 倍以上。针对 EC、FEC 等常见加热溶剂的使用需求,特别设置加热溶剂位置。结合体积法和质量法的优点,保证效率的同时,实现总配方误差降低 42%,关键小组分误差降低 75%。同时配备独立分液模块,并基于 Uni-Lab-OS 操作系统高效调度,可灵活对接电导测试、软包封装与扣电自动组装等环节。

自动化扣电组装工站:工站具备强大的生产能力——每日可组装 384 颗扣式电池,组装良率超 95%,平行样克容量极差可控制在 1.5 mAh/g 以内。工站具备灵活的体系扩展能力——已经实现对多种正极体系的适配,包括五系三元、六系三元、八系三元、九系三元、磷酸铁锂、钴酸锂、镍锰酸锂等;同时支持锂铜箔、硅碳、石墨及锂金属等多种负极体系。通过灵活组合覆盖主流商用电池体系与前沿新型研发体系,扣电组装工站能够支持一致性质量评估、电解液配方开发以及正负极工艺优化等多重应用需求。同时,扣电组装工站可独立运作,也支持与其他工站的联动运行。联动模式下,可无缝对接 Uni-ELF 配方模型优化迭代,助力电解液的高效开发与验证。

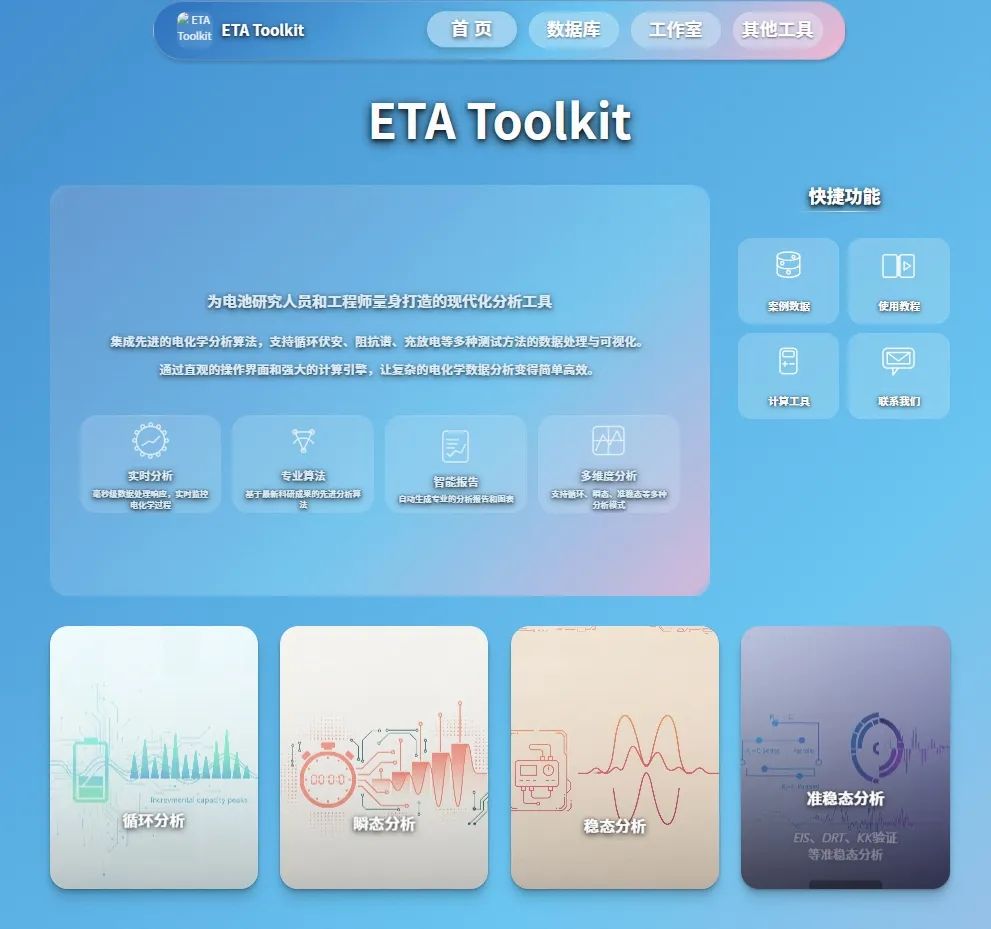

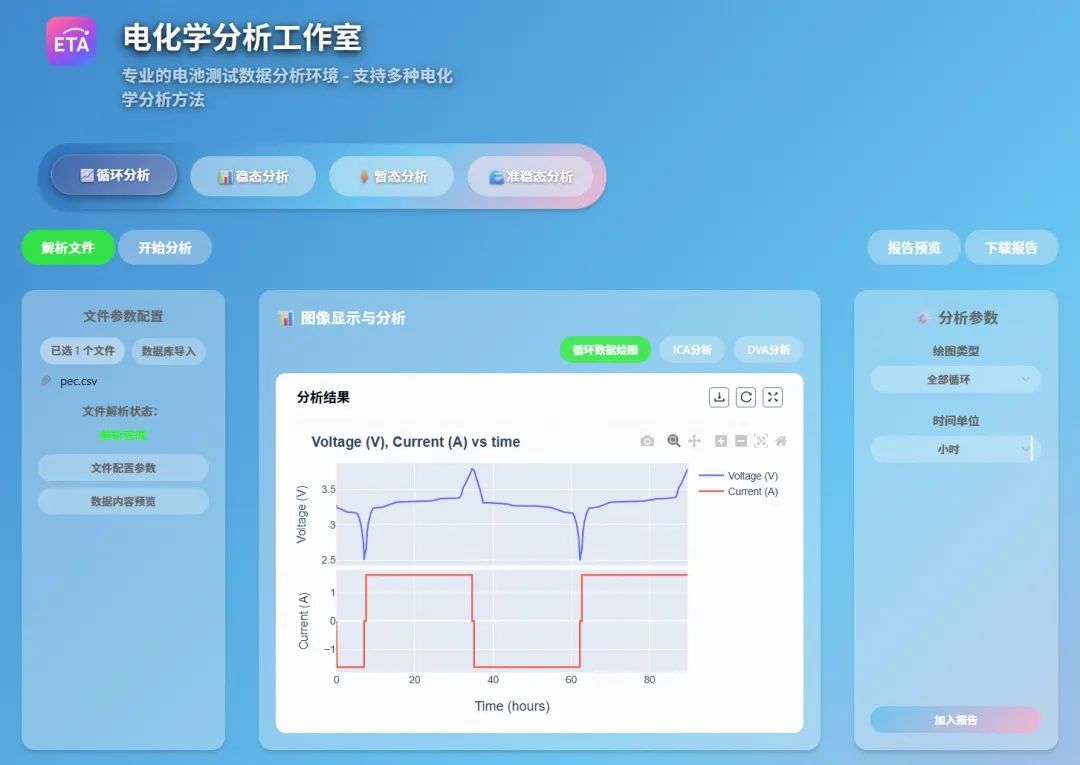

在数据处理分析阶段,借助 ETAtoolkit 电化学测试分析工具,实现充放电测试仪和电化学工作站的数据导入,支持循环测试、暂态测试、稳态测试和准稳态测试等多种类型数据的可视化分析,可一键批量处理,自动生成全面的报告总结。

ETA Toolkit 电化学测试分析软件

基于 ETA Toolkit 进行循环分析

依托 Uni-Lab-OS 操作系统,将表征平台、配液工站、扣电组装工站、电池测试工站紧密连接,实现实验过程的闭环。其工作流编排、物料管理、智能分析和设备监控功能使得自动化实验过程更加高效稳定。工作流编排系统实现多个电解液研发任务的同步推进;物料管理系统保障电解液、电池物料的及时补充,并对关键实验物料(电解液、极片等)进行全过程跟踪溯源;智能分析系统有效减少人工处理大量电池数据时间;工站监控功能监控工站中各个子设备的实时状态,及时预警并排除运行故障,保障工站有效运行。

“读-算-做”干湿闭环,

生成更优配方推荐

在实验过程中,通过高精度设备与严谨的实验流程,可获得电池配方在不同维度的性能表征数据,如电导率、循环稳定性、高低温适应性等。这些数据作为 Uni-ELF 配方模型的核心训练输入,将进入模型的深度解析环节。Uni-ELF 模型会对海量实验数据进行多轮次特征提取与模式识别,构建出复杂且精准的构效关系模型。通过持续迭代优化,该模型能够精准把握不同成分对电池性能的影响规律。最终,在用户设定的能量密度、循环寿命等多个目标性能约束下,Uni-ELF 配方模型可快速生成兼具创新性与可行性的电解液配方智能推荐方案,极大缩短研发周期。

传统模式 vs

干湿闭环研发模式

以下从多个维度对传统研发模式与干湿闭环研发模式的研发效率进行对比分析。通过干湿闭环智能系统新范式,实现研发效能 10 倍的提升,减少至少一半的实验周期,开发成本下降为 90%。

合作模式

我们依托专业的技术团队与前沿的研发体系,面向客户提供覆盖电解液全生命周期的系统性创新服务与定制化解决方案,具体涵盖以下核心领域:

小批量试剂与检测服务:提供电解液配方小批量定制及优化服务,同时对配方成分、辅材添加剂成分进行深度分析与解析;

配方开发及优化服务:专注于高性能电解液配方的迭代优化,开展新型电解液的前沿设计与开发;围绕工艺和产品问题开发辅助添加剂;

干湿闭环基础设施:构建完善的干湿闭环电解液实验室系统,实施软硬件一体化的智能化升级改造方案。

在电池技术迭代的关键窗口期,AI for Science 干湿闭环智能系统将颠覆传统研发模式,加速电池材料创新与应用落地,为中国新能源新材料赢得未来竞争优势。